منابع مقالات معتبر بین المللی

پروژه - فرمت وردمنابع مقالات معتبر بین المللی

پروژه - فرمت وردقالب برش طراحی شده در SolidWorks (سالیدورکس) و CATIA (کتیا) - 493…

یک نرم افزار طراحی به کمک رایانه، مهندسی به کمک رایانه و ساخت به کمک رایانه است که توسط شرکت داسو سیستمز تولید شده است. شرکت آی بی ام نیز در امور بازاریابی و فروش این نرم افزار با داسو سیستمز همکاری دارد. رقبای اصلی نرم افزار CATIA در بازار پرو/انجینیر و یونیگرافیکس می باشد.

پس از خرید این نرم افزار توسط ایران خودرو و سایپا، استفاده از این نرم افزار در ایران رایج شد. امروزه از این نرم افزار در ایران بیشتر جهت طراحی قطعات مختلف، نقشه کشی، مهندسی معکوس، طراحی قالب و ماشینکاری استفاده می گردد. در صورتی هدف سازندگان اصلی این نرم افزار تحت پوشش قرار دادن هر فعالیتی مهندسی به کمک نرم افزار می باشد، به نحوی که می توان نام این نرم افزار در اغلب بزرگترین پروژه های صنعتی جهان دبد.

می توان قوی ترین نرم افزار در زمینه CAD و CAM دانست و در زمینه CAE این نرم افزار با نرم افزار مکمل خود نرم افزار آباکوس ABAQUS کامل می گردد. به نحوی حل پیچیده ترین پروژه های آنالیزی جهان نیز در این نرم افزار انجام پذیر می باشد.

از توانایی های جالب دیگر آن در قسمت قطعات مکانیکی، با تولید G-code می توان به دستگاه های تراشکاری cnc متصل تا قطعه ساخته شود. مدل سازی قطعات ساده تا پیچیده از ماوس گرفته تا بدنه خودرو و هواپیما و همچنین شرکت های هواپیماسازی همچون بوئینگ و شرکت های خودرو سازی همچون فورد و نیسان نیز از نرم افزار CATIA به طور گسترده ای استفاده می کنند. 1. محیط های مدل سازی (Solid Model) :این قسمت که در زیر مجموعه ماژول Mechanical Design قرار دارد برای مدل کردن قطعات توپر (Solid) و مجموعه مونتاژی و طراحی قالب و طراحی مدل های ورق کاری (Sheetmetal) ، نقشه کشی صنعتی، تلورانس گذاری و … استفاده می شود. 2. مدل سازی سطوح: این قسمت علاوه بر ساخت سطوح پیچیده قابلیت انجام مدل سازی روی ابر نقاط و فایل های حاصل از اسکن سه بعدی را نیز دارا است. 3. محیط ماشین کاری: پس از ساخت مدل به کمک قابلیت های محیط ماشین کاری به راحتی می توان عملیات ماشین کاری مورد نیاز برای تهیه قطعه مدل شده از روی قطعه خام را تعریف کرده و هر مرحله از ماشین کاری را به صورت متحرک (انیمیشن) مشاهده کنید. 4. محیط تحلیل المان محدود: به کمک قابلیت های این محیط می توانید قطعات و مدل های مونتاژی ساخته شده در این نرم افزار را تحلیل کرده و مواردی مانند تغییر شکل، توزیع تنش و … را در آن ها بدست آورد. 5. طراحی و تحلیل مکانیزم ها: به کمک این قابلیت از نرم افزار CATIA می توانید پس از تعریف اتصالات بین اجزای مختلف مکانیزم، حرکت مکانیزم را مشاهده کرده و آن را تحلیل کنید. البته اینها برخی از قابلیت های نرم افزار CATIA می شود و قابلیت های ان بالتر از این می باشد.

یکی از مهم ترین قابلیت های این نرم افزار این است که به کاربر اجازه می دهد به راحتی که از یک محیط کاری به محیط کاری دیگر منتقل گردد. به عنوان مثال شما پس از این که در محیط Digitized Shape Editor از یک ابر نقاط اسکن تهیه کردید به راحتی می توان در محیط Generative Shape Design و یا Free Style از آن Surface تهیه کنید.

در این فایل به طراحی و مونتاژ تک تک قطعات اسکیت پرداخته ایم.

مطالب مرتبط

- مته طراحی شده در SolidWorks (سالیدورکس) و CATIA (کتیا) – 485

- چرخ دنده طراحی شده در SolidWorks (سالیدورکس) و CATIA (کتیا) – 505

- قالب برش طراحی شده در SolidWorks (سالیدورکس) و CATIA (کتیا) – 504

- تراش طراحی شده در SolidWorks (سالیدورکس) – 507

- مته طراحی شده در SolidWorks (سالیدورکس) و CATIA (کتیا) – 510

گسیختگی برشی تیرورق های فولادی…

- عنوان لاتین مقاله: Shear failure characteristics of steel plate girders

- عنوان فارسی مقاله: مشخصات گسیختگی برشی تیرورق های فولادی

- دسته: عمران

- فرمت فایل ترجمه شده: word (قابل ویرایش)

- تعداد صفحات فایل ترجمه شده: 18

- ترجمه سلیس و روان مقاله آماده خرید است.

خلاصه

تعدادی تیرورق با مقیاس واقعی به منظور تعیین مشخصات مکانیزم گسیختگی برشی تیرورق ها، مدلسازی شده و مورد تحلیل قرار گرفتند. هدف از این مطالعه عددی غیرخطی به روش اجزای محدود و با فرض تغییرشکلهای بزرگ الاستوپلاستیک، مشخص نمودن آن است که مفاصل پلاستیک ظاهر شده در آزمایش های تجربی چگونه، کی و کجا شکل می گیرند. مشاهده شده که مفصل های پلاستیک ناشی از برش تنها در چشمه های انتهایی شکل می گیرند. این مفاصل به دلیل تغییرشکل های برشی نزدیک تکیه گاه ها و نه به علت تنش های خمشی حاصل از نواحی کششی شکل می گیرند. همچنین مقایسه ای میان ظرفیت نهایی تیرورق های مختلف و آیین نامه ها و نظریه های مختلف ارائه شده است. در پایان، نشان داده شده است که مدلسازی چشمه های برشی ساده، به شکل ورق های جدا از هم، مکانیزم گسیختگی صفحات جان را به طور صحیح نشان نمی دهند.

مقدمه

تیرورق ها به منظور تحمل بارهای سنگین در طول دهانه های طویلی مانند طبقات ساختمانی، پل ها و جرثقیل ها طراحی می گردند؛ یعنی در مواردی که مقاطع نورد شده استاندارد یا تیرهای تقویت شده با ورق جوابگو نیستند.

به طور کلی تیرورق ها به وسیله جوش دادن دو بال، یک جان و تعدادی سخت کننده عرضی به هم ایجاد می شوند. بال ها لنگر اعمالی و ورقهای جان برش را تحمل می کنند. در اغلب موارد عملی، نیروی برشی اعمالی به بال، نسبتا کمتر از نیروهای قائم آن است. بنابراین برای رسیدن به نسبتهای بالاتر مقاومت به وزن از تیرهای عمیق استفاده می شود. این امر مستلزم جان عمیقی است که وزنش به خاطر ضخامت کم حداقل شده باشد. اشکال مختلف ناپایداری ها، مانند کمانش برشی ورق های جان، کمانش پیچشی-جانبی تیرها، کمانش فشاری جان ها، کمانش جان ناشی از بال و کمانش موضعی و خمیدگی جان در روش های طراحی در نظر گرفته می شوند.

معمولا ورق های جان به دلیل لاغری در مراحل اولیه بارگذاری دچار کمانش می شوند. بنابراین، یک جنبه مهم در طراحی تیرورق ها کمانش برشی و گسیختگی اجزای جان است. جان ها معمولا توسط سخت کننده های عرضی و در برخی موارد طولی تقویت می شوند تا مقاومت کمانشی بیشتری پیدا کنند. روش طراحی مناسب برای جان عبارتست از یافتن ترکیبی بهینه از ضخامت ورق و فاصله سخت کننده که از نظر اقتصادی روی هزینه های ساخت و مصالح اثر می گذارد. روش طراحی جان های تیرورق معمولا به دو دسته تقسیم می شود:

1- طراحی تنش مجاز بر اساس شرط محدود کننده کمانش الاستیک

2- طراحی مقاومتی بر اساس مقاومت نهایی پس کمانشی در روش طراحی حالت حدی.

- فرمت: zip

- حجم: 3.75 مگابایت

- شماره ثبت: 411

مطالب مرتبط

فرایند کشش عمیق استوانه با نسبت کشش خیلی بالا…

چکیده

در این مقاله، فرآیند کشش عمیق استوانه های با نسبت کشش حدود 9 با استفاده از روش المان محدود و آزمایش های تجربی انجام گرفته است. کشش استوانه های با نسبت کشش بالا بدون عملیات آنیل در وسط فرآیند بسیار مشکل است و از طرفی اضافه کردن عملیات آنیل به فرایند تولید این قطعات، باعث افزایش هزینه و زمان تولید می شود. در این پژوهش استوانه ای با نسبت کشش حدود 9 از بلانک اولیه به ضخامت 0.6 و قطر 36 میلی متر با وجود آنیل حرارتی در مراحل محدودی از فرآیند، تولید شده است. نسبت کشش برای مراحل مختلف کشش با استفاده از روش المان محدود تعیین و سپس درستی نتایج با آزمای شهای تجربی مورد بررسی قرار گرفته است. فرآیند کشش عمیق با استفاده از نرم افزار ABAQUS/Explicit شبیه سازی شده و آزمایش های تجربی برای ساخت استوانه ای به قطر 4 میلی متر و ارتفاع 70 میلی متر از بلانک به قطر 36 میلی متر انجام گرفته است. تأثیر عوامل اساسی فرآیند با استفاده از روش المان محدود بررسی شده و با نتایج تجربی مقایسه شده است. مقایسه نتایج مطابقت خوبی را نشان می دهد. توزیع ضخامت قطعات حاصل ازروش المان محدود و آزمایش های تجربی در تعدادی از مراحل کشش مقایسه و بررسی شده است.

مطالب مرتبط

شبیه سازی فرآیند کشش عمیق ورقه ترموپلاستیکی تقویت شده با الیاف مصنوعی…

چکیده

در این مقاله کشش عمیق ورقه های کامپوزیتی تقویت شده (thermoplastic reinforced sheet) مورد مطالعه قرار گرفته است. از جمله پارامترهای موثر در خواص نهایی محصول، جهت گیری الیاف و توزیع ضخامت است که مورد بحث قرار می گیرند. در این مقاله روشی برای تعیین جهت الیاف و کشش داخل الیاف در طول فرآیند شکل دهی ارائه شده است. سپس فرآیند با استفاده از روش المان محدود شبیه سازی شده، توزیع جهت الیاف، پروفیل مرزی قطعه و توزیع ضخامت قطعه نهایی محاسبه شده اند. نتایج حاصله برای جهت نهایی الیاف و پروفیل مرزی با نتایج تجربی مقایسه شده است.

مطالب مرتبط

برس طراحی شده در SolidWorks (سالیدورکس) و CATIA (کتیا) - 393…

دسته: مکانیک

دسته: مکانیک

حجم فایل: 644 کیلوبایت

تعداد صفحه: 5

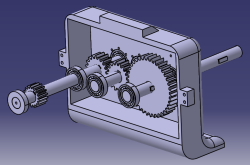

طراحی و مونتاژ گیربکس کاهنده دستگاه تراش در نرم افزار CATIA

یک نرم افزار طراحی به کمک رایانه، مهندسی به کمک رایانه و ساخت به کمک رایانه است که توسط شرکت داسو سیستمز تولید شده است. شرکت آی بی ام نیز در امور بازاریابی و فروش این نرم افزار با داسو سیستمز همکاری دارد. رقبای اصلی نرم افزار CATIA در بازار پرو/انجینیر و یونیگرافیکس می باشد.

پس از خرید این نرم افزار توسط ایران خودرو و سایپا، استفاده از این نرم افزار در ایران رایج شد. امروزه از این نرم افزار در ایران بیشتر جهت طراحی قطعات مختلف، نقشه کشی، مهندسی معکوس، طراحی قالب و ماشینکاری استفاده می گردد. در صورتی هدف سازندگان اصلی این نرم افزار تحت پوشش قرار دادن هر فعالیتی مهندسی به کمک نرم افزار می باشد، به نحوی که می توان نام این نرم افزار در اغلب بزرگترین پروژه های صنعتی جهان دبد.

می توان قوی ترین نرم افزار در زمینه CAD و CAM دانست و در زمینه CAE این نرم افزار با نرم افزار مکمل خود نرم افزار آباکوس ABAQUS کامل می گردد. به نحوی حل پیچیده ترین پروژه های آنالیزی جهان نیز در این نرم افزار انجام پذیر می باشد.

از توانایی های جالب دیگر آن در قسمت قطعات مکانیکی، با تولید G-code می توان به دستگاه های تراشکاری cnc متصل تا قطعه ساخته شود. مدل سازی قطعات ساده تا پیچیده از ماوس گرفته تا بدنه خودرو و هواپیما و همچنین شرکت های هواپیماسازی همچون بوئینگ و شرکت های خودروسازی همچون فورد و نیسان نیز از نرم افزار CATIA به طور گسترده ای استفاده می کنند. 1. محیط های مدل سازی (Solid Model) : این قسمت که در زیر مجموعه ماژول Mechanical Design قرار دارد برای مدل کردن قطعات توپر (Solid) و مجموعه مونتاژی و طراحی قالب و طراحی مدل های ورق کاری (Sheetmetal) ، نقشه کشی صنعتی، تلورانس گذاری و… استفاده می شود. 2. مدل سازی سطوح: این قسمت علاوه بر ساخت سطوح پیچیده قابلیت انجام مدل سازی روی ابر نقاط و فایل های حاصل از اسکن سه بعدی را نیز دارا است. 3. محیط ماشین کاری: پس از ساخت مدل به کمک قابلیت های محیط ماشین کاری به راحتی می توان عملیات ماشین کاری مورد نیاز برای تهیه قطعه مدل شده از روی قطعه خام را تعریف کرده و هر مرحله از ماشین کاری را به صورت متحرک (انیمیشن) مشاهده کنید. 4. محیط تحلیل المان محدود: به کمک قابلیت های این محیط می توانید قطعات و مدل های مونتاژی ساخته شده در این نرم افزار را تحلیل کرده و مواردی مانند تغییر شکل، توزیع تنش و… را در آن ها بدست آورد. 5. طراحی و تحلیل مکانیزم ها: به کمک این قابلیت از نرم افزار CATIA می توانید پس از تعریف اتصالات بین اجزای مختلف مکانیزم، حرکت مکانیزم را مشاهده کرده و آن را تحلیل کنید. البته اینها برخی از قابلیت های نرم افزار CATIA می شود و قابلیت های ان بالتر از این می باشد.

یکی از مهم ترین قابلیت های این نرم افزار این است که به کاربر اجازه می دهد به راحتی که از یک محیط کاری به محیط کاری دیگر منتقل گردد. به عنوان مثال شما پس از این که در محیط Digitized Shape Editor از یک ابر نقاط اسکن تهیه کردید به راحتی می توان در محیط Generative Shape Design و یا Free Style از آن Surface تهیه کنید.

در این فایل به طراحی و مونتاژ گیربکس کاهنده دستگاه تراش پرداخته ایم.

قیمت: 8,000 تومان